LOGISTIKFORSCHUNG

» Flaviana Calignano, Außerordentliche Professorin der Abteilung für Management und Produktionstechnik, Politecnico di Torino (Italien)

» Vincenza Mercurio, Doktorandin an der Abteilung für Management und Produktionstechnik, Politecnico di Torino (Italien)

Durch die Einführung additiver Fertigungstechnologien werden die traditionelle Lieferkette vereinfacht und die Kosten für Transport und Lagerhaltung gesenkt. Darüber hinaus wird die Abfallproduktion in hohem Maße reduziert. Die Unternehmen müssen ihre Lieferketten durch die Anwendung von Lean- und Agile-Methoden verändern. Die Lean-Philosophie hat ihren Ursprung in der japanischen Automobilindustrie in den 1970er Jahren und zielt im Bereich der Prozessverwaltung auf die Reduzierung von Verschwendung ab. Eine agile Lieferkette ist in der Lage, die sich ändernde Nachfrage zu erkennen und darauf zu reagieren.

Möglich werden diese Anpassungen durch neue Technologien wie die additive Fertigung (AF). Früher waren die Lieferketten auf Massenproduktion und Kostenoptimierung ausgelegt, doch die so genannten „Nachfrageketten“ sind auf Massenanpassung ausgerichtet. Sie beziehen sich auf den Teil der Wertschöpfungskette, der durch die zahlreichen Kundeninteraktionen mit den Marken und Produkten eines Unternehmens profitables Wachstum schafft.

Additive Fertigung in der Industrie

Bei der additiven Fertigung werden Materialien zur Herstellung von Objekten aus 3D-Modellen hinzugefügt, in der Regel Schicht für Schicht, im Gegensatz zu subtraktiven Verfahren. Dank der Fortschritte in der Entwicklung kann die additive Fertigung bereits in einer Reihe von Industriesektoren eingesetzt werden, für die sie bis vor einigen Jahren noch als ungeeignet galt. Dazu gehören die Bereiche Luft- und Raumfahrt, Medizin, Automobil, Mode, Lebensmittel, Kunst und Schmuck. Zwar gibt es verschiedene Techniken für den 3D-Druck, aber die zu befolgenden Schritte sind bei allen ähnlich: 3D-Modellierung des Bauteils, Umwandlung in eine STL-Datei, Übertragung in eine CAM-Software, Vorbereitung der Maschine, Druck, Entnahme aus der Plattform und ggf. Nachbearbeitung.

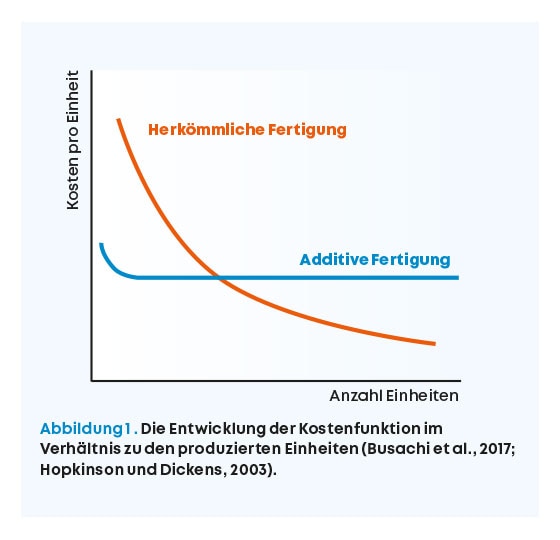

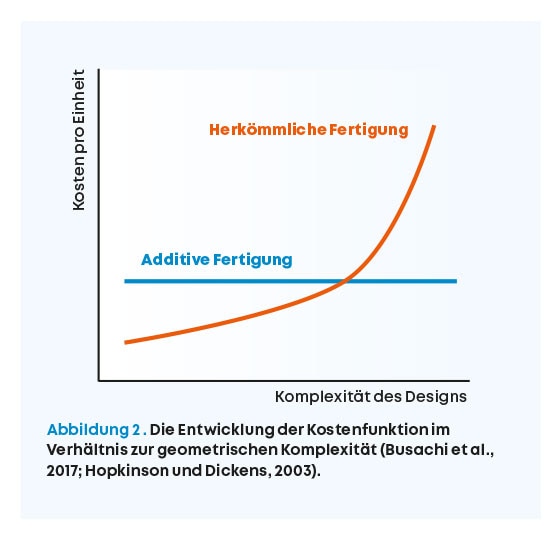

Der große Einfluss der additiven Fertigung auf die Produktionsprozesse ist auf ihre Vorteile gegenüber anderen herkömmlichen Verfahren zurückzuführen. Aus wirtschaftlicher Sicht führt die Erhöhung der geometrischen Komplexität der Teile nicht zu höheren Kosten. Mit dem 3D-Druck lassen sich Objekte fast augenblicklich individuell gestalten und verändern, und es wird nur das unbedingt notwendige Material für jeden Druck verwendet. Darüber hinaus können einige Rohstoffe wie Pulver recycelt und wiederverwendet werden. Die daraus resultierenden Strukturen sind leichter, was den Kraftstoffverbrauch von Fahrzeugen wie z. B. Flugzeugen verringert. Sie kann auch die Lieferketten verbessern, da kleine Unternehmen zunehmend Produktionsstätten in der Nähe ihrer Kunden errichten.

Die Massenproduktion verlagert sich in die Entwicklungsländer, während sich die Märkte in Europa und den USA auf hochwertige Kleinserien konzentrieren, die sich durch Innovation, Individualisierung und Nachhaltigkeit auszeichnen. Die additive Fertigung verkürzt die Zeit und die Kosten für den Prototypenbau, was wiederum die Zeit bis zur Markteinführung eines Produkts verkürzt. Außerdem erhöht die kundenspezifische Anpassung den von den Verbrauchern wahrgenommenen Wert, so dass sie eher bereit sind dafür zu zahlen.

Die AF erfüllt die Lean-Ziele, da der Bestand an Halbfertigprodukten abgebaut wird, und der agile Ansatz bietet einen Wettbewerbsvorteil, da die Kosten für zuvor von Dritten hergestellte Komponenten eingespart werden.

Organisation und Veränderungen in der Lieferkette

Die additive Fertigung kann zentralisiert oder dezentralisiert sein. Im ersten Fall werden die Teile in einer zentralen Anlage hergestellt und anschließend an verschiedene Vertriebszentren verschickt. Durch die Dezentralisierung der AF kann der Druck von jedem dieser Standorte aus erfolgen, was die Transportkosten senkt und eine schnellere Bearbeitung erlaubt. Der Einsatz dieser Technologie in der Lieferkette erfordert eine Neugestaltung von Produkten und Verfahren – unabhängig davon, ob die Unternehmen die additive Fertigung integrieren oder durch Outsourcing an Experten für additive Fertigung umsetzen.

In manchen Fällen verfügt das Personal nicht über die notwendigen Kenntnisse für Anwendung der AF-Techniken. Aus diesem Grund empfiehlt es sich, spezialisierte Fachleute einzustellen oder den Mitarbeitern entsprechende Schulungen anzubieten. Zu Beginn sollten die Unternehmen mit den Herstellern von 3D-Druckern zusammenarbeiten, um die in Zukunft benötigten Fähigkeiten zu erwerben. Aufgrund der hohen Anfangsinvestitionen empfiehlt sich die Einführung der additiven Fertigung in Verbindung mit einem langfristigen Produktionsplan.

Erfolgsgeschichten: Ersatzteile für die Luftfahrt und Nachhaltigkeit

In der Luftfahrtindustrie ist die schnelle Erledigung von Reparaturen von entscheidender Bedeutung, um einen Mehrwert für die Verbraucher zu schaffen. Für eine Fluggesellschaft ist es jedoch praktisch unmöglich, alle Materialien auf Lager zu haben: Ein Verkehrsflugzeug wie ein Airbus oder eine Boeing besteht aus bis zu vier Millionen Teilen. Die meisten dieser Ersatzteile werden nur selten benötigt, sind also Teile mit geringem Umschlag, und ihre Herstellung mit 3D-Druckern minimiert die Logistikkosten. Die Hersteller können also weiterhin die Standardteile mit traditionellen Techniken herstellen und gleichzeitig die weniger gefragten Teile produzieren. Auf diese Weise werden die Lagerbestände reduziert und die Vorteile der additiven Fertigung genutzt.

Auch die Luft- und Raumfahrt hat von diesen Entwicklungen am meisten profitiert. Durch optimierte Konstruktionen können Teile um 35–65 % leichter gestaltet werden, und die Herstellung von Artikeln, die weniger Komponenten und Materialien benötigen, vereinfacht die Lieferkette. Unternehmen wie das auf Steckdosen und Netzteile für Mobiltelefone spezialisierte finnische Unternehmen Salcomp haben ihre Engpässe gelöst. In ihrem Werk in Chennai wurde festgestellt, dass die Abkühlzeit ihrer Spritzgussformen ein Hindernis darstellte, weshalb sie begannen, diese mit Hilfe von Laserschmelztechnologien in einem Pulverbett herzustellen. Die Abkühlzeit verringerte sich von 14 auf 8 Sekunden, so dass das Unternehmen 56.000 Einheiten mehr pro Monat fertigen konnte. Außerdem sank die Ausschussrate von 2 % auf 1,4 %.

Zusätzlich zu diesen Vorteilen sind einige der in der additiven Fertigung verwendeten Materialien recycelbar. Bei Metallstaub wird geschätzt, dass 95 % bis 98 % wiederverwendet werden können. So untersuchen Initiativen wie das Perpetual Plastic Project (PPP) die Möglichkeit, recycelte Kunststoffe für neue 3D-Drucke zu verwenden. Es gibt zudem mechanische Verfahren, mit denen bereits verwendete Filamentpellets in neue Ressourcen für die AF-Extrusion umgewandelt werden.

Die Auswirkung der additiven Fertigung auf das Reshoring

Der Einsatz von AF ermöglicht die Beseitigung von Arbeitsschritten in der Montagephase, Einsparungen bei Kleinserien, die Herstellung maßgeschneiderter Produkte, die dem Kunden einen Mehrwert bieten, kürzere Lieferzeiten, einen geringeren Kraftstoffverbrauch der Fahrzeuge und eine höhere Flexibilität des Unternehmens. Viele Unternehmen haben daher die additive Fertigung als einen der Gründe für ihre Entscheidung zum Reshoring genannt.

Unter Reshoring oder Backshoring versteht man die Verlagerung der Produktion in das Land der Muttergesellschaft. Diese Entscheidung ist eine Umkehrung und Konsequenz eines früheren Outsourcing. Durch die additive Fertigung werden Zwischenhändler überflüssig, die Transportzeiten verkürzt und die Produktion näher an den Endkunden gebracht. Seine Einführung bedeutet einen Wechsel von einer herkunftsbezogenen Logik zu einem neuen verbraucherorientierten Modell. Ein Beispiel dafür liefert die COVID-19-Pandemie, bei der die weltweite Gemeinschaft der Nutzer von kostengünstigen 3D-Polymerdruckern ein Reaktionsnetz bildete, um PSA und medizinische Ausrüstung aus einer natürlich dezentralisierten menschlichen Versorgungskette herzustellen. Die dezentrale Fertigung bietet oft einen gewissen Schutz vor externen Störungen und Verzögerungen und verringert die Komplexität der Lieferkette.

Ursprüngliche Publikation: Calignano, Flaviana y Vincenza Mercurio. 2023. An Overview of the Impact of Additive Manufacturing on Supply Chain, Reshoring, and Sustainability. Cleaner Logistics and Supply Chain, 7 (Juni): 100103.