Das Logistikzentrum von Luís Simões in Cabanillas del Campo (Guadalajara)

Das Lager von Luís Simões in Spanien verfügt über Palettenregale und ein automatisiertes Sequenzierungslager

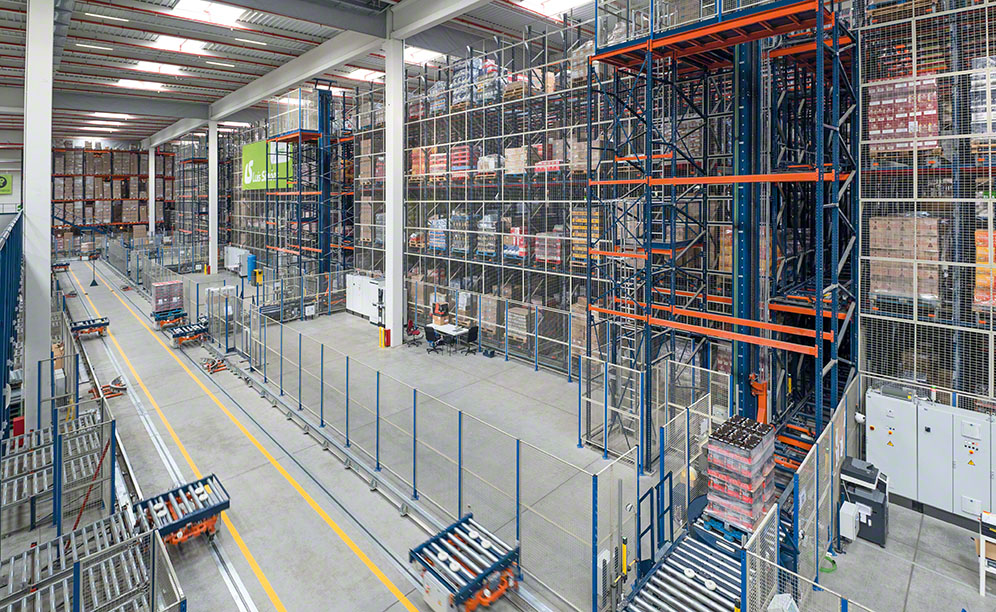

Der renommierte Logistikdienstleister Luís Simões besitzt ein modernes Vertriebszentrum in Cabanillas del Campo (Guadalajara), in dem mehr als 100.000 Paletten lagern und täglich mehr als 4.000 Aufträge zusammengestellt werden. Das Herzstück dieses Zentrums ist ein Lager mit dem automatisierten Pallet-Shuttle-System und Shuttle-Cars von Mecalux, das als Puffer fungiert und zur Organisation, Sequenzierung und Programmierung der versandfertigen Bestellungen dient. Das gesamte System wird von der leistungsstarken, effizienten Software Easy WMS von Mecalux verwaltet.

Transport- und Logistikunternehmen

Das 1948 in Loures (Portugal) gegründete Logistikunternehmen Luís Simões bietet Transport-, Lager- und Kommissionierlösungen für Unternehmen aller Art an.

Das seit über 30 Jahren auf dem spanischen Markt tätige Unternehmen besitzt eine Flotte von mehr als 2.100 Fahrzeugen und beschäftigt mehr als 2.500 Mitarbeiter. Luís Simões bietet in seinen 25 Lagern, die auf zehn verschiedene Regionen der iberischen Halbinsel verteilt sind und eine Gesamtfläche von ca. 400.000 m² bieten, integrierte Logistikdienstleistungen an.

Eigenschaften des Logistikzentrums

Das Unternehmen hat in Cabanillas del Campo ein modernes, 66.000 m² großes Logistikzentrum errichtet. Diese Stadt in der Nähe von Madrid hat sich zu einem wichtigen, strategisch günstig gelegenen Standort für große Logistikunternehmen wie Luís Simões entwickelt.

Das neue Zentrum besteht aus zwei Hallen, in denen die Lagerarbeiter den Bestand aller Kunden aus einer Vielzahl von Branchen, hauptsächlich in den Bereichen Lebensmittel, Getränke, Parfümerie, Kosmetik und Einzelhandel, verwalten und Aufträge für sie zusammenstellen, sowie aus zwei Steuerlagern für Kunden der Getränkebranche.

Um dem Boom des E-Commerce gerecht zu werden, bietet das Unternehmen ebenfalls angepasste Lösungen für den B2C-Kanal und einen Co-Packing-Service an. Nachdem Mecalux bereits ein Lager von Luís Simões in Porto (Portugal) mit Palettenregalen und Regalen mit Pallet Shuttle, die insgesamt eine Lagerkapazität von über 35.000 Paletten bieten, montiert hatte, setzte sich das renommierte Logistikunternehmen erneut mit Mecalux in Verbindung, um sein neues Lager in Guadalajara auszustatten.

In diesem Fall benötigte es eine Lagerlösung, die die Verwaltung einer Vielzahl von Produkten von Unternehmen mit verschiedenen Anforderungen erleichtert. Aus diesem Grund montierte Mecalux 12,5 m hohe Palettenregale mit einer Gesamtkapazität von 93.241 Paletten mit verschiedenen Abmessungen, Eigenschaften und unterschiedlicher Nachfrage.

Das wichtigste Ziel des Unternehmens bestand jedoch darin, die Zusammenstellung von täglich 4.000 Aufträgen täglich zu beschleunigen und zu optimieren. Aufgrund der hohen Anzahl von Aufträgen benötigte es ein System, das die Organisation der abgeschlossenen Bestellungen erleichtert. Mecalux fand die Lösung: ein von Easy WMS verwaltetes automatisiertes Lager mit dem Pallet-Shuttle-System und Shuttle-Cars.

Dieses Lager ist für die Sequenzierung und Programmierung des Versands der abgeschlossenen Aufträge in Abhängigkeit von den Routen der Fahrzeuge bestimmt, wobei Effizienz und Leistung verbunden werden.

Automatisiertes Lager: Sequenzierung der Aufträge

Dieses Lager ist das Herzstück der Logistikanlage, da hier die Aufträge, die im Bereich der Palettenregale zusammengestellt wurden, zusammenlaufen und konsolidiert werden. Dank dieses Lagers verfügt das Unternehmen über einen Raum für die Gruppierung und Organisation der Aufträge. Das automatisierte Lager besteht aus zwei 12,6 m hohen Regalblöcken mit vier Ebenen, die sechs Paletten in der Tiefe aufnehmen können und eine Lagerkapazität von insgesamt 2.556 Paletten von je 1.200 kg bieten.

Auf jeder Ebene bedienen zwei Shuttle-Cars die Lagerkanäle und darüber hinaus bewegt sich ein Pallet Shuttle im Inneren der Kanäle, um die Ware ein- oder auszulagern. Dank der zwei Shuttle-Cars pro Ebene ist die Leistung der Anlage höher und sie kann ohne Unterbrechung betrieben werden. Beispielsweise kann ein Shuttle-Car weiter betrieben werden, während an dem anderen Arbeiten zur präventiven Wartung vorgenommen werden.

Die Sequenzierung ist einer der Schlüsselaspekte dieses Logistikzentrums, da sie unerlässlich ist, um die Aufträge anhand der Transportrouten zu gruppieren und sie in der Reihenfolge ihrer Auslieferung an die Kunden zu versenden. In dieser Hinsicht ist das Lagerverwaltungssystem (LVS) Easy WMS von Mecalux von besonderer Bedeutung.

Es hat die Aufgabe, jede im automatisierten Lager ankommende Palette unter Einhaltung der zuvor festgelegten Sequenzierung zu identifizieren, zu platzieren und ihren Versand zu veranlassen. Das Sequenzierungslager besitzt fünf Eingänge. Drei davon besitzen einen Aufzug, der die Paletten auf eine der oberen Ebenen der Regale transportiert, während die anderen beiden dazu dienen, die Paletten auf der unteren Ebene abzusetzen, insbesondere Produkte mit höherem Umschlag, um deren Versand zu beschleunigen.

António Martin - Leiter des Logistikzentrums von Luís Simões in Cabanillas del Campo

„Dank des automatisierten Lagers haben wir den Warenfluss bei Warenein- und -ausgängen verbessert, die Beladung der Lastwagen optimiert und die Fehlerhäufigkeit verringert“..

Vorteile der Installation eines automatisierten Sequenzierungslagers

Eine der Prioritäten eines jeden Unternehmens besteht darin, die Kundenaufträge rechtzeitig und in der festgelegten Reihenfolge auszuliefern. Um dies zu ermöglichen, sind eine strenge Organisation des Lagerbetriebs und geeignete Lagersysteme unerlässlich.

Die von Luís Simões getroffene Wahl, die Installation eines Sequenzierungslagers, ist eine ausgezeichnete Lösung, da die Aufträge nach verschiedenen Kriterien, wie der Route der Transportfahrzeuge, dem am weitesten entfernten oder am nächsten gelegenen Lieferort oder der günstigsten Strecke, sequenziert werden können.

Ein automatisiertes Lager bietet außerdem folgende Vorteile:

- Nachverfolgbarkeit der Ware

- maximale Raumnutzung

- Optimierung der Lagerkapazität und der Warenbewegungen

- Möglichkeit, die Reihenfolge der Lieferungen nach neu festgelegten Kriterien zu ändern

- permanente Bestandsaufnahme

- hohe Produktivität

- Sicherheit der Ware und geringeres Unfallrisiko

- ununterbrochener Betrieb

Versand der sequenzierten Ware

Das Sequenzierungslager verfügt über fünf Ausgänge, die direkt mit einem Elektrobodenbahn-Kreislauf verbunden sind. Genau wie drei der Eingänge verfügen auch drei der Ausgänge über einen Aufzug, der die vier Ebenen miteinander verbindet, während die restlichen zwei Ausgänge für die auf der unteren Ebene der Regale lagernden Produkte bestimmt sind.

Genau gegenüber transportiert die Elektrobodenbahn die Paletten direkt zu den Kanälen zur Ladevorbereitung. Dabei wird die im Vorfeld von Easy WMS festgelegte Reihenfolge eingehalten. Die Dynamik und die einfache Montage waren ausschlaggebend für die Verwendung dieses Palettentransportsystems, deren Hauptvorteil im ununterbrochenen und sicheren Transport der Aufträge liegt.

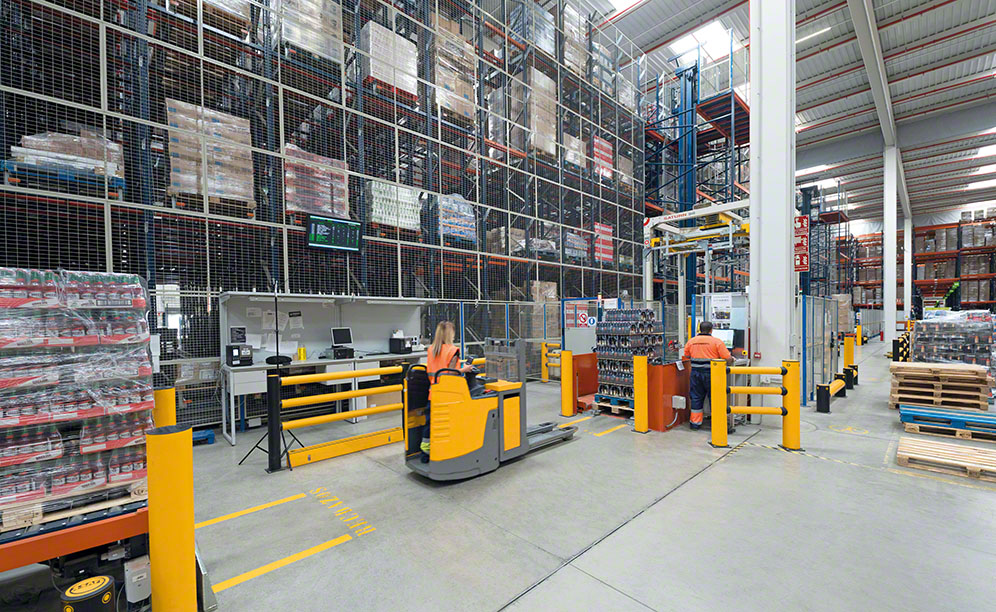

Die korrekte Organisation des Versandbereichs war entscheidend dafür, dass Luís Simões die Aufträge in der richtigen Reihenfolge versenden kann. Dort wurden zehn Einheiten mit je drei 14,2 m langen schwerkraftgesteuerten Kanälen zur Ladevorbereitung montiert. Alle auf einer dieser Einheiten befindlichen Waren werden in denselben Transportlastwagen geladen.

Am oberen Ende der Kanäle wurde ein Monitor montiert, auf dem Easy WMS den Lagerarbeitern detaillierte Informationen über die versandfertigen Paletten anzeigt: welche Palette zuerst entnommen werden soll, die Gesamtzahl der im Kanal vorhandenen Paletten usw. Dank dieser Daten wird die Möglichkeit, Fehler zu machen, erheblich verringert.

Die Lagerarbeiter scannen jede Palette mit einem Handscanner und überprüfen so, ob die richtige Ware in der richtigen Reihenfolge in den LKW geladen wird. Im Versandbereich befindet sich ein Förderkreislauf für das Cross-Docking von Waren, die nicht in den Regalen gelagert werden, aber das automatisierte Lager durchlaufen müssen, um die von Easy WMS festgelegte Reihenfolge einzuhalten.

Das Herzstück des Logistikzentrums

Ein Logistikzentrum wie das von Luís Simões in Cabanillas del Campo zeichnet sich nicht nur durch seine hohe Lagerkapazität (ca. 100.000 Paletten), sondern auch durch eine effiziente Organisation der Aufträge aus. Der Sequenzierungspuffer ist der Motor dieses Logistikzentrums, der auf koordinierte und geordnete Weise die 4.000 Aufträge, die täglich zusammengestellt werden, klassifiziert, organisiert und anschließend in der richtigen Reihenfolge und zum richtigen Zeitpunkt versendet.

Ohne die Anweisungen von Easy WMS, dem Lagerverwaltungssystem von Mecalux, das die Aufträge unter Berücksichtigung der Anforderungen des Unternehmens steuert und sequenziert, wäre dies nicht möglich.

Rui Simões - Verantwortlich für die Bereiche Logistik und Innovation von Luís Simões

„Dank der Lagerlösungen von Mecalux haben wir die Effizienz und Effektivität der Abläufe erheblich gesteigert. Außerdem benötigten wir zur Lagerung der hohen Zahl von Paletten eine Fläche von 9.000 m², während das automatisierte Lager lediglich eine Fläche von 6.500 m² erfordert“.

Vorteile für Luís Simões

- Fast 100.000 Paletten: Die Vielseitigkeit der Palettenregale ermöglicht die Lagerung von Paletten mit unterschiedlichem Gewicht und Volumen. Die gelagerten Waren können bis zu 3 m hoch sein.

- Sequenzierung der Sendungen: Das automatisierte Lager ist für die Sequenzierung des Versands der abgeschlossenen Bestellungen abhängig von der Route der Transportfahrzeuge verantwortlich.

- Hohe Leistung: Da es sich um eine vollständig automatisierte Lösung handelt, gibt es im Sequenzierungslager keine Unterbrechungen bei der Organisation der Aufträge anhand der Lieferstrecke.

| Vertriebszentrum von Luís Simões: Palettenregale | |

|---|---|

| Lagerkapazität: | 93.241 Paletten |

| Abmessungen der Paletten: | 800 x 1.200 mm |

| Höchstgewicht der Paletten: | 1.200 kg |

| Maximale Regalhöhe: | 12,5 m |

Galerie

Automatisiertes Sequenzierungslager von Luís Simões in Spanien

Fragen Sie einen Experten